Fräsen ermöglicht das präzise Ausschneiden beliebiger Formen aus verschiedenen Materialien und sorgt für eine glatte, matte Schnittkante. Bei klarem Plexiglas kann Diamantfräsen angewendet werden, um den Kanten einen spiegelklaren Effekt zu verleihen. Fräsen ist die perfekte Wahl für Projekte, die hohe Präzision und ästhetische Oberflächen erfordern.

Die Lasertechnologie ermöglicht das schnelle und präzise Ausschneiden von Formen aus vielen Materialarten. Der Laserschneidprozess schmilzt die Kanten, was einen transparenten und glänzenden Effekt erzeugt. Obwohl die Kantenoberfläche nicht perfekt flach ist, verleihen leichte Unebenheiten einen charakteristischen visuellen Effekt.

Plotterschneiden wird hauptsächlich bei Materialien wie selbstklebenden Folien oder dünnen Kartons eingesetzt. Es ermöglicht das präzise Ausschneiden einfacher und komplexer Formen in kurzer Zeit. Diese Methode ist ideal für Projekte, die hohe Wiederholbarkeit und niedrige Produktionskosten erfordern.

Traditionelles Schneiden mit der Guillotine bietet eine einfache und kostengünstige Bearbeitungsmethode. An den Schnittkanten können kleine Spuren und Eindrücke verbleiben, die leicht mit Schleifpapier entfernt werden können. Die Möglichkeit, eine Kantenveredelungsoption zu wählen, ermöglicht ein ästhetisches Finish.

Zusammenfassung:

Jede Schneidtechnologie hat ihre einzigartigen Merkmale, die an die Spezifikationen des Projekts angepasst werden können. Dank der breiten technologischen Möglichkeiten können wir eine präzise und ästhetische Bearbeitung jedes Materials gewährleisten und selbst die anspruchsvollsten Kundenanforderungen erfüllen.

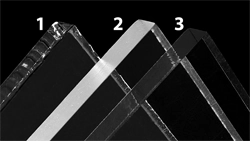

1. Schneiden - CO2-Laser

2. Plexiglas-Fräsen

3. Kantenpolieren mit Diamantfräser

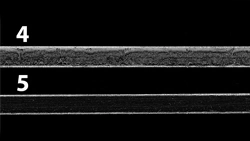

4. TuBond-Schneiden mit Guillotine

5. Tu-Bond-Fräsen

Der industrielle Portalplotter Kimla 1326 ist ein modernes Gerät zur präzisen Bearbeitung verschiedener Materialien durch Fräsen, Messerschneiden und Rillen.

Auf der Fräse geschnittene Elemente haben scharfe Kanten und Reste der oberen Materialschicht. Das Entgraten der Kanten und das Entfernen von Resten obliegt dem Auftraggeber - wir empfehlen die Verwendung von Schleifpapier mit Körnung 150-200.

Die Fräse Kimla 1326 bietet präzise und vielseitige Bearbeitung verschiedener Materialien, was sie zur idealen Lösung für die Werbe-, Industrie- und Verpackungsbranche macht.

Der Prozess des Kantenpolierens mit einem Fräser mit monokristallinem Diamantschneidwerkzeug auf der Kimla-Maschine bezieht sich auf klares Plexiglas und verwendet ein spezielles Diamantwerkzeug, um glatte, transparente Kanten nach dem Fräsen zu erzielen.

Diamantpolieren ist eine effektive Methode, insbesondere bei hochwertigen Plexiglas-Elementen, die in der Werbung und im Ausstellungsbereich verwendet werden, wo perfektes Finish und Detailästhetik zählen.

Das Biegen von Verbundmaterialien wie Tu-Bond (DiBond) erfolgt durch das Fräsen einer V-Nut mit einem Kegelfräser. Dieser Prozess ermöglicht das präzise Biegen des Panels, ohne die äußeren Aluminiumschichten zu beschädigen, was ein ästhetisches und dauerhaftes Finish garantiert.

Das Biegen der Tu-Bond-Kante verwenden wir auch im Kalkulator für Schilder und Zeichen. Dies dient der Verstärkung der Vorderfläche und der Umwandlung des flachen Panels in eine räumliche Konstruktion. Dieser Prozess erhöht die Haltbarkeit des Schildes und verbessert seine Ästhetik, indem er die Notwendigkeit zusätzlicher Rahmen oder Verstärkungen eliminiert.

Dank des Einsatzes eines Kegelfräsers ermöglicht die Fräse Kimla das genaue und wiederholbare Biegen von Tu-Bond (DiBond), was sie zur idealen Lösung für die Werbe-, Bau- und Industriebranche macht.

Rillen/Falzen ist ein Prozess, der ästhetisches und präzises Falten von Druckmaterialien ermöglicht.

Bei Rillen, Perforationen oder Falzen von nicht standardisierten Projekten (nicht in den Templates definiert) sollte:

Perforation ist ein buchbinderischer Prozess, der darin besteht, eine Reihe kleiner Einschnitte entlang einer Linie zu machen, die ein einfaches Abreißen eines Teils des Papierbogens ermöglichen. Diese Lösung ermöglicht es, Materialteile wie Coupons, Formulare oder Tickets bequem ohne Schere oder Schneidwerkzeuge zu trennen.

Heftung ist eine buchbinderische Methode, bei der Papierbögen gefaltet und entlang des Rückens mit Metallklammern geheftet werden. Diese Art der Seitenverbindung ist langlebig und ästhetisch und ermöglicht ein einfaches Öffnen der Broschüre. Heftung eignet sich ideal für dünne Broschüren, Informationsblätter, Notizbücher, Hefte.